Trudność ze znalezieniem wykwalifikowanych pracowników, zarówno biurowych, jak i fizycznych, stanowi obecnie poważny problem dla przedsiębiorstw. Cześć przedsiębiorców próbuje radzić sobie z tym ograniczeniem, współpracując z agencjami zatrudnienia lub firmami outsourcingowymi.

Rozwiązanie tego problemu może być jednak znacznie łatwiejsze.Standaryzacja pracy oraz usprawnienie procesów produkcyjnych i magazynowych przynosi efekty w postaci zwiększonej wydajności i w konsekwencji przekłada się na zmniejszenie zapotrzebowania na pracowników Jak zatem skutecznie rozwiązać problem braku rąk do pracy przy wykorzystaniu danych systemowych i usprawnieniu procesów?

Konsekwencje braku rąk do pracy

Dane statystyczne wskazują, że przedsiębiorstwa coraz trudniej radzą sobie z narastającym problemem braku rąk do pracy. Zamiast poszukiwać innych rozwiązań, otwierają kolejne wakaty i oferują coraz więcej benefitów. Mimo wszystkich tych zabiegów pracowników nie przybywa, a problem nasila się. Sytuację najlepiej obrazuje przykład pewnej dużej sieci handlowej, która z problem braku rąk do pracy zaczęła zmagac się już w 2016 roku. W tym czasie wzrost zapotrzebowania na pracowników wynosił 18%, natomiast pod koniec tego samego roku wzrósł do 54%.

Nasilający się problem skłania do poszukiwania rozwiązań dających przedsiębiorstwom możliwość rezygnacji ze zwiększania liczby zatrudnionych na rzecz wzrostu produktywności posiadanych zasobów. Rozwiązaniami, o których mowa, są standaryzacja oraz usprawnienia procesów magazynowych i produkcyjnych, dzięki wykorzystaniu dostępnych danych systemowych.

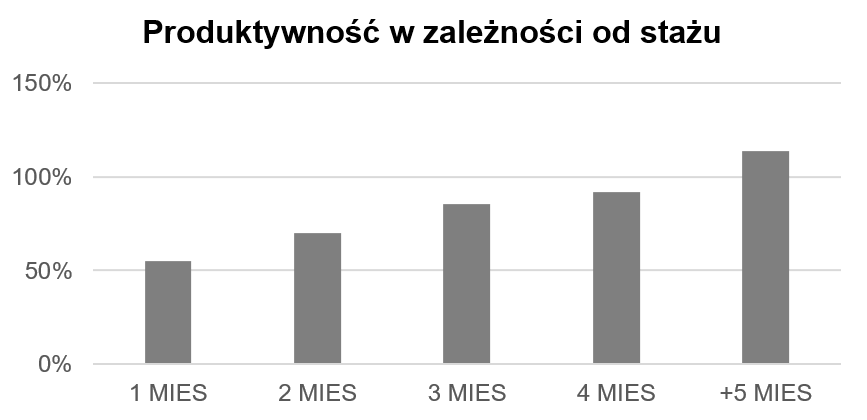

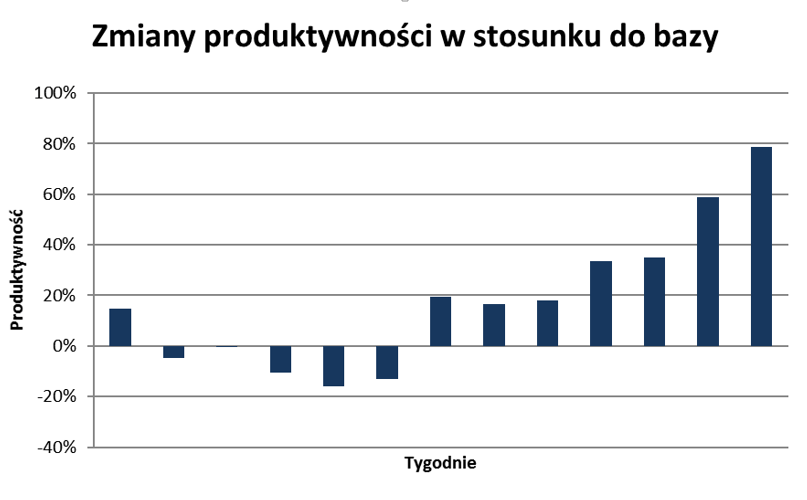

Dodatkowym czynnikiem nasilającym problem braku rąk do pracy jest duża rotacja pracowników, która z kolei przekłada się na niską wydajność pracy. Dane statystyczne wskazują, że im krótszy staż pracy, tym niższa produktywność danego pracownika, dlatego coraz większego znaczenia nabierają działania firm podejmowanie w celu utrzymania ciągłości zatrudnienia pracowników. Z doświadczeń autorki wynika, że w przypadku skomplikowanych procesów magazynowych lub produkcyjnych, nowy pracownik osiąga pełną produktywność dopiero po około 4-5 miesiącach pracy na danym stanowisku. Zależność produktywności i stażu pracy została zaprezentowana na wykresie poniżej.

Wykres 1. Produktywność pracownika w zależności od długości stażu pracy

Z obserwacji wynika, że około 70% wszystkich roboczogodzin w miesiącu stanowią godziny przepracowane przez niedoświadczonych pracowników. Oznacza to że znacząca większość przepracowanych godzin, za które płaci pracodawca to czas pracy osób o niskiej produktywności.

Co zrobić, aby zwiększyć wydajność pracy bez konieczności powiększania załogi?

Możliwości rozwiązań jest wiele, ale tylko niektóre z nich zapewniają wysoki poziom efektywności. Doświadczenie oraz obserwacje rynku pokazują, że usprawnienia procesów magazynowych i produkcyjnych najczęściej spełniają powyższe założenia. Odpowiednio zbudowane procesy oraz optymalizacja znacznie skracają czas wykonywania poszczególnych czynności, zmiejszają liczbę pustych przebiegów i eliminują marnotrawstwa oraz wszelkie nieefektywności związane z realizacją procesu.

A jeśli już zatrudniać nowe osoby, to w jaki sposób szybko i efektywnie je wdrażać, tak aby wydajność ich pracy przekładała się na wzrost przychodów firmy?

Co zrobić, żeby zapobiec narastającemu problemowi, który jeszcze kilka lat temu nie stanowił bariery, a dziś skutecznie utrudnia rozwój nawet największych firm?

Odpowiedzią na powyższe pytania jest zwiększenie produktywności obecnych pracowników. Można to osiągnąć dzięki szczegółowej analizie istniejących procesów, standaryzacji i usprawnieniu procesów w oparciu o dane dostepne dla każdej firmy wykorzytsującej systemy ERP.

Wykorzystaj dane!

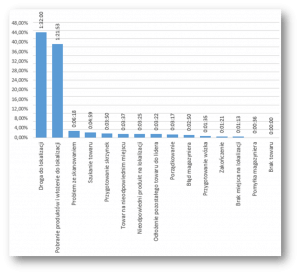

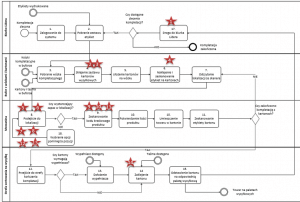

Pierwszym krokiem do zwiększenia wydajności magazynów i produkcji jest wskazanie procesów, których usprawnienie przyniesie największe korzyści. Najłatwiej jest wybrać te procesy, analizując dostępne dane z systemów IT. W opraciu o te dane opracowuje się diagram Pareto szeregujący procesy według ich największej pracochłonności. Dla procesów o największej istotności pozyskuje się następnie dostępne dane systemowe dotyczące czasów trwania poszczególnych czynności oraz opracowuje się szczegóowe mapy procesów.Jeśli część danych nie jest dostępna w systemach, prowadzi się wówczas pomiary czasu realizacji operacji w wybranych procesach tzw. time & motion.

Kolejnym krokiem jest analiza zebranych danych, w tym np. sporządzenie tzw. heatmap, czyli wizualizacji, czy towar w magazynie ułożony jest poprawnie, biorąc pod uwagę rotację. Rozłożenie towaru w regałach poddawane jest tzw. analizie ABC, która pozwala zweryfikować, analiza zgodności charakterystyki wydań do zastosowanej technologii składowania oraz prawidłowości rozłożenia towaru w poziomie i w pionie. Powszechnie dostępne dane systemowe, wsparte pomiarami czasu trwania czynności, pozwalają również na przeprowadzenie analiz zgodności przepływów magazynowych z aktualnym układem stref magazynowych (layout).

W zależności od branży i poziomu skomplikowania procesów prowadzone są analizy o różnym zakresie. Większość z nich oparta jest jednak o powszechnie dostępne dane systemowe. W oparciu o wyniki analiz wyznaczyć można czynności dodające wartości i marnotrawstwa oraz najważniejsze obszary do usprawnień. Dzięki oparciu się na danych ilościowych możliwa jest obiektywna ocena wpływu poszczególnych przyczyn źródłowych na wydajność procesów magazynowych i produkcyjnych.

Ilustracja 1. Przykładowe metody analizy danych systemowych

Time & Motion Time & Motion |

Obserwacje |

Analiza przyczyn |

Na podstawie szczegółowej analityki jesteśmy zatem w stanie stwierdzić co należy zrobić, żeby usprawnić proces i wykonywać określone czynności w krótszym czasie, bez szkody dla jakości poziomu obsługi klienta.

Szczegółowa analiza czynności realizowanych przez pracowników jest bowiem solidną podstawą do usprawnień. Często okazuje się, że jednen pracownik może wykonywać swoje obowiązki w sposób bardziej efektywny dzięki np. odpowiedniemu zarządzaniu czasem czy kolejnością realizacji poszczególnych zadań. Co więcej, dzięki dobrze opisanym i ustandaryzowanym procesom wdrożenie nowego pracownika może zajmować średnio 20% mniej czasu, a efekty widać już w pierwszych tygodniach po wdrożeniu usprawnień.

Wykres 2. Tygodniowy wzrost produktywności pracowników związany z wdrożeniem wsprawnieniowych procesów

W wyniku analizy danych systemowych powstają również rekomendacje w postaci zmiany ułożenia stref magazynowych, czy linii produkcyjnych, co może znacząco wpływać na skrócenie dróg komunikacyjnych, a co za tym idzie redukcji transportu wewnętrznego. Dane stanowią również podstawę do tworzenie ścieżek kompletacyjnych w magazynie lub rozkładów jazdy i czasów przejazdów „pociągów zasilających produkcję”.

Problem braku rąk do pracy stanowi coraz większe wyzwanie dla wielu wiodących firm. Zamiast zatrudniać nowych pracowników, których czas i koszt wdrożenia jest niewspółmierny do osiąganej produktywności, można skupić się na analizie dostępnych danych oraz doskonaleniu przebiegu procesów magazynowych i produkcyjnych. Dzięki takim zabiegom możliwe będzie efektywne wykorzystanie istniejących zasobów do osiągnięcia wzrostu wydajności produkcji i magazynu.

AUTOR: Radosław Śliwka, Menedżer, Doradztwo Podatkowe